Внедрение аппликаторов ручек в производственный процесс: советы экспертов

Содержание:

Вступление

Представьте себе современные полки магазинов: готовые упаковки напитков не просто красивые, а еще и выгодные, удобные, с продуманной конструкцией — с ручкой, которую легко нести, которая приклеивается ровно и не рвется. Именно так могут выглядеть современные упаковочные решения для производителей напитков, решивших внедрить аппликаторы ручек на свои линии. Почему этот шаг — не просто тренд, а стратегическая инвестиция? Потому что он способен снизить издержки, повысить ценность бренда, улучшить покупательский опыт и, как следствие, способствовать росту продаж.

Этот материал поможет производителям понять, что такое аппликатор — это в контексте упаковки напитков, какие существуют типы, на что обратить внимание при выборе, а также как избежать типичных ошибок. Особый акцент сделан на украинском рынке и международном опыте, а также на примерах и решениях от компаний, таких как Манупакеджинг Украина.

Что такое аппликаторы ручек и почему их интегрируют в упаковку

Представьте, что упаковка напитка — это не просто защита и тара, а еще и инструмент комфорта и имиджа. Вопрос: как сделать так, чтобы потребитель не просто купил напиток, а с удовольствием донес его до дома, сравнив с конкурентом? Ответ — инновация в упаковке, в частности за счет ручки.

Что такое аппликаторы ручек — это автоматизированное или полуавтоматическое оборудование, которое наносит (приклеивает или крепит) ручки на упаковку (картонные пачки, коробки и т. д.). В случае производств напитков речь идет о внешней упаковке групповых пачек (multipack) или транспортных коробов. Они используются по нескольким причинам:

- Удобство для потребителя: бутылки или банки, объединенные в пачки с ручкой, легче переносить, создается ощущение заботы о клиенте.

- Повышение конкурентоспособности: упаковка с ручкой выделяется среди массовых решений без нее. Это положительно влияет на имидж бренда, включая премиальный сегмент.

- Оптимизация логистики и защита продукции: удобство захвата снижает риск повреждений при транспортировке и уменьшает количество брака.

- Экономическая выгода: автоматизация процесса приклеивания ручек сокращает затраты на ручной труд, уменьшает расход материалов и повышает скорость производства.

Чтобы ознакомиться с примером решения для производителей, которое сочетает ленточную ручку и автоматический аппликатор, рекомендуем прочитать нашу статью: «Ручка из ленты и автоматический аппликатор — практичное решение для потребителя и выгодное для производителя».

В международном масштабе уже многие компании в ЕС, Северной Америке и Азии используют устройства для нанесения ручек на multipack-упаковки пива, соков, воды. Украина пока немного отстает, но потенциал огромен: рынок упаковочной продукции демонстрирует восстановление и рост после кризиса, активный импорт материалов и возрастающий интерес к автоматизации и функциональной упаковке.

Типы аппликаторов ручек

Когда приходит время выбора, важно понимать, какие виды машин существуют, чем они отличаются и какая подойдет именно вашему производству. Сравнивать их стоит по простым параметрам: производительность, инвестиции, сложность обслуживания.

Основные типы:

- Механические (ручные) аппликаторы: простое оборудование, где оператор вручную прикладывает ручку — подходит для небольших объемов или тестовых серий.

- Полуавтоматические: имеют моторные или пневматические элементы, но все еще требуют участия человека — оптимальны для средних объемов.

- Автоматические системы: полностью интегрируются в производственную линию, работают непрерывно, с минимальным вмешательством оператора. Именно автоматические решения используют крупнейшие производители напитков.

Примеры автоматических аппликаторов:

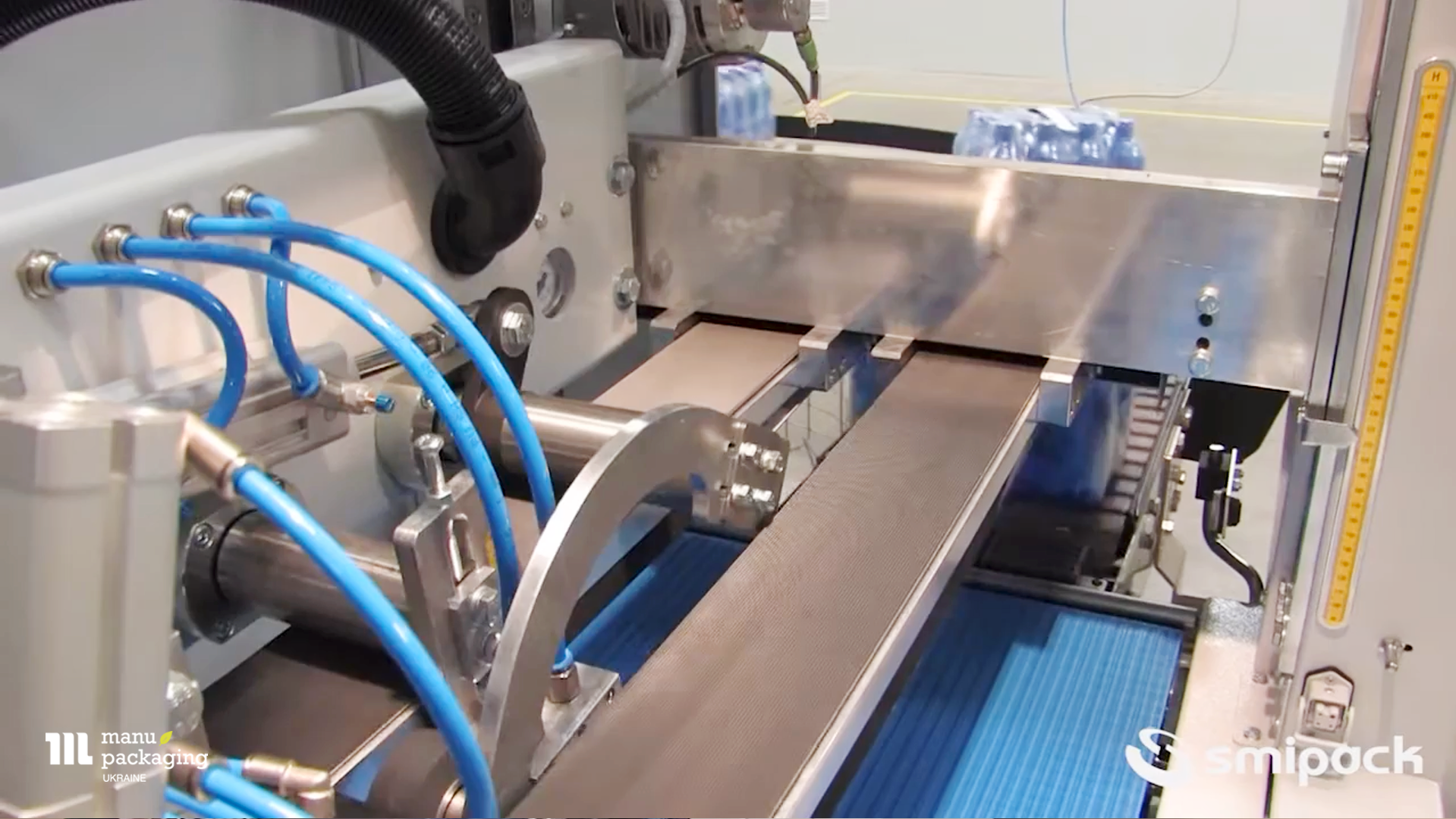

- HA 25 Smipack — автоматический аппликатор на моноблочной раме, с подающим конвейером с резиновым покрытием и термопластиковыми цепями. Центральный магазин на 5000 картонных этикеток, система управления FLXMOD. Производительность — до 25 упаковок/мин.

- HA 40 Smipack — аналогичная конструкция, но с повышенной производительностью — до 40 упаковок/мин, с конвейером Intralox и регулируемой скоростью.

Такой выбор позволяет масштабировать производство в зависимости от объемов, которых вы планируете достичь.

На что обратить внимание при выборе оборудования

Чтобы инвестиция окупалась и приносила пользу, важно выбрать оборудование с учетом специфики вашего производства. Спросите себя: какая производительность, какие материалы, какие характеристики и условия эксплуатации оптимальны именно для вас?

Ключевые критерии:

- Производительность (упаковок в минуту): должна соответствовать вашему производственному потоку. Если вы пакуете 15 пачек/мин, аппликатор на 25 даст запас, но если речь идет о тысячах упаковок в час — стоит рассматривать модели уровня HA 40 и выше.

- Совместимость с материалами упаковки: картон, бумага, ламинированные поверхности, разная толщина; качество клея или ленты, адгезия, прочность.

- Надежность и сервисное обслуживание: наличие локальных сервисных центров, запасных частей, обучения персонала; соответствие стандартам (CE, ISO и т. д.).

- Энергопотребление и расход ресурсов: электроэнергия, воздух (для пневматических элементов), расход лент или клея; частота замены или регулировки деталей.

- Интеграция в существующую линию: размеры машины, требования к площадке, совместимость с конвейерами, синхронизация, возможность модернизации.

- Контроль качества и гибкость: возможность обработки разных форматов упаковок, изменение параметров, контроль положения ручки и ровности приклейки — то, что вручную сложно обеспечить одинаково.

Этапы внедрения аппликаторов

Переход от «мы хотим ручку на упаковке» к «у нас работает стабильная линия с ручками» — это не просто покупка машины. Это стратегический процесс, требующий планирования, тестирования и адаптации.

Рекомендуемые этапы:

- Оценка текущей ситуации. Измерить объем упаковки, потребности потребителей, убытки при транспортировке, уровень брака. Определить, есть ли уже ручные или полуавтоматические решения и как они работают.

- Подготовка технического задания. Сформулировать требования: производительность, форматы упаковок, материалы, температурные условия, мобильность, бюджет. Зафиксировать критические характеристики.

- Выбор поставщика / модели. Сравнить предложения, оценить технические параметры, изучить кейсы других производителей. Например, анализ моделей HA 25 и HA 40 Smipack — какая производительность, какие затраты на обслуживание.

- Пилотное внедрение / тестовая серия. Установить аппликатор на части линии и проверить под реальной нагрузкой: качество ручки, отсутствие простоев, синхронизацию с другим оборудованием.

- Обучение персонала и поддержка. Провести обучение операторов и технических специалистов, организовать сервис и запасные части. Это снизит риск простоев.

- Мониторинг и корректировка. Отслеживать KPI: уровень брака, скорость, стоимость материалов, время простоев. Корректировать параметры, при необходимости адаптировать участок упаковки.

Ошибки при выборе аппликатора

Ничто так не мешает эффективности, как неправильно подобранное оборудование. Чтобы избежать ошибок, обратите внимание на типичные просчеты производителей:

- Недооценка роста производства. Покупка модели, подходящей сегодня, но через год становящейся узким местом — потеря потенциала.

- Игнорирование формата упаковки и материалов. Нестандартные пачки могут привести к неравномерному приклеиванию ручки или ее отклеиванию.

- Недостаточный учет расхода ресурсов. Лента, клей, энергия, воздух — если не рассчитать заранее, это может съедать прибыль.

- Несовместимость с другими элементами линии. Несоответствие скорости конвейера, размеров или систем контроля качества ведет к простоям и ручной доработке.

- Отсутствие сервиса и поддержки. Без запчастей и обучения операторы не смогут оперативно устранить сбои.

- Несоблюдение стандартов безопасности и экологии. Например, если материал ручки трудно утилизировать или не соответствует санитарным нормам, это может привести к штрафам и потере доверия потребителей.

Преимущества и перспективы использования аппликаторов ручек для упаковок с напитками в мире и в Украине

Мировая упаковочная индустрия уже давно движется в сторону удобства и функциональности. А что насчет Украины? Производители напитков сегодня имеют уникальный шанс внедрить технологии, которые за рубежом уже стали стандартом.

Преимущества:

- Рост потребительской лояльности. Если покупатель может удобно взять упаковку без усилий — это плюс к имиджу бренда. Особенно актуально в сегментах премиальной воды, органических и инновационных напитков.

- Улучшение логистики и снижение повреждений. При транспортировке пачки с ручками удобнее, коробки меньше повреждаются, а расходы на рекламации снижаются.

- Экономия на рабочей силе и материалах. Автоматические аппликаторы сокращают ручной труд и отходы — ручки приклеиваются ровно, с минимальными потерями клея и ленты.

- Конкурентное преимущество. В странах ЕС бренды уже используют ручки для групповых упаковок напитков как элемент дифференциации. Украинские производители могут укрепить позиции, особенно при экспорте или работе с международными торговыми сетями.

- Соответствие тенденциям устойчивого развития. Использование легко перерабатываемых материалов или легких ручек может стать частью ESG-стратегии компании — важный фактор для экспортеров и крупных ритейлеров, которые требуют экологических стандартов.

Перспективы в Украине:

- Согласно анализу рынка упаковочной продукции, Украина активно восстанавливает производство после спада 2022 года. Предприятия ищут пути модернизации и повышения эффективности.

- Импорт упаковки — особенно полимерной — заметно вырос, что говорит о высоком спросе на инновационные решения и материалы.

- Производители напитков, крупные крафтовые бренды и экспортеры могут использовать аппликаторы для улучшения групповой упаковки (multipack), снижая затраты на ручные операции и количество дефектов.

Практическое решение от Манупакеджинг Украина

Мы предлагаем решение, которое учитывает все вышеупомянутые критерии — автоматические аппликаторы серии HA от Smipack. Эти машины предназначены для производителей напитков, стремящихся автоматизировать процесс нанесения ручек на упаковки. Модель HA 25 — оптимальный выбор для производств среднего объема, где особенно важны точность и надежность. Модель HA 40 — вариант для более высоких скоростей и гибкости производственных линий.

Выбирая такие решения, вы получаете партнера, который понимает рынок и технологии, предоставляет локальную поддержку и обладает глубокой экспертизой в интеграции автоматического оборудования.

Интеграция аппликаторов в упаковочную линию напитков — это не просто современный тренд, а стратегический шаг вперед. Если вы — производитель напитков и готовы повысить качество своей упаковки, стоит:

- провести аудит текущего упаковочного процесса;

- подобрать оптимальную модель оборудования;

- протестировать выбранное решение.

Сделайте свой следующий шаг к более эффективному производству уже сегодня — обратитесь к специалистам Манупакеджинг Украина, чтобы выбрать идеальный аппликатор для вашей линии и превратить стандартную упаковку в реальное конкурентное преимущество.