Оригинальные запчасти vs копии для упаковочного оборудования

Содержание:

Вступление

Когда в упаковочной линии выходит из строя узел, решение «взять более дешевую копию» кажется логичным. Но краткосрочная экономия часто оборачивается куда большими расходами: простоем линии, дополнительным ремонтом, риском повредить соседнее оборудование или продукцию, а также потерей гарантии и сервисной поддержки. Ниже — фактический анализ, который поможет принимать взвешенные решения и заранее позаботиться о профессиональном обслуживании вашей упаковочной линии.

Что отличает профессионального производителя и дистрибьютора запчастей

Когда производитель действительно отвечает за качество оборудования и сервис:

- Широкий ассортимент оригинальных запчастей на складе, обеспечивающий быструю замену и минимальное время простоя.

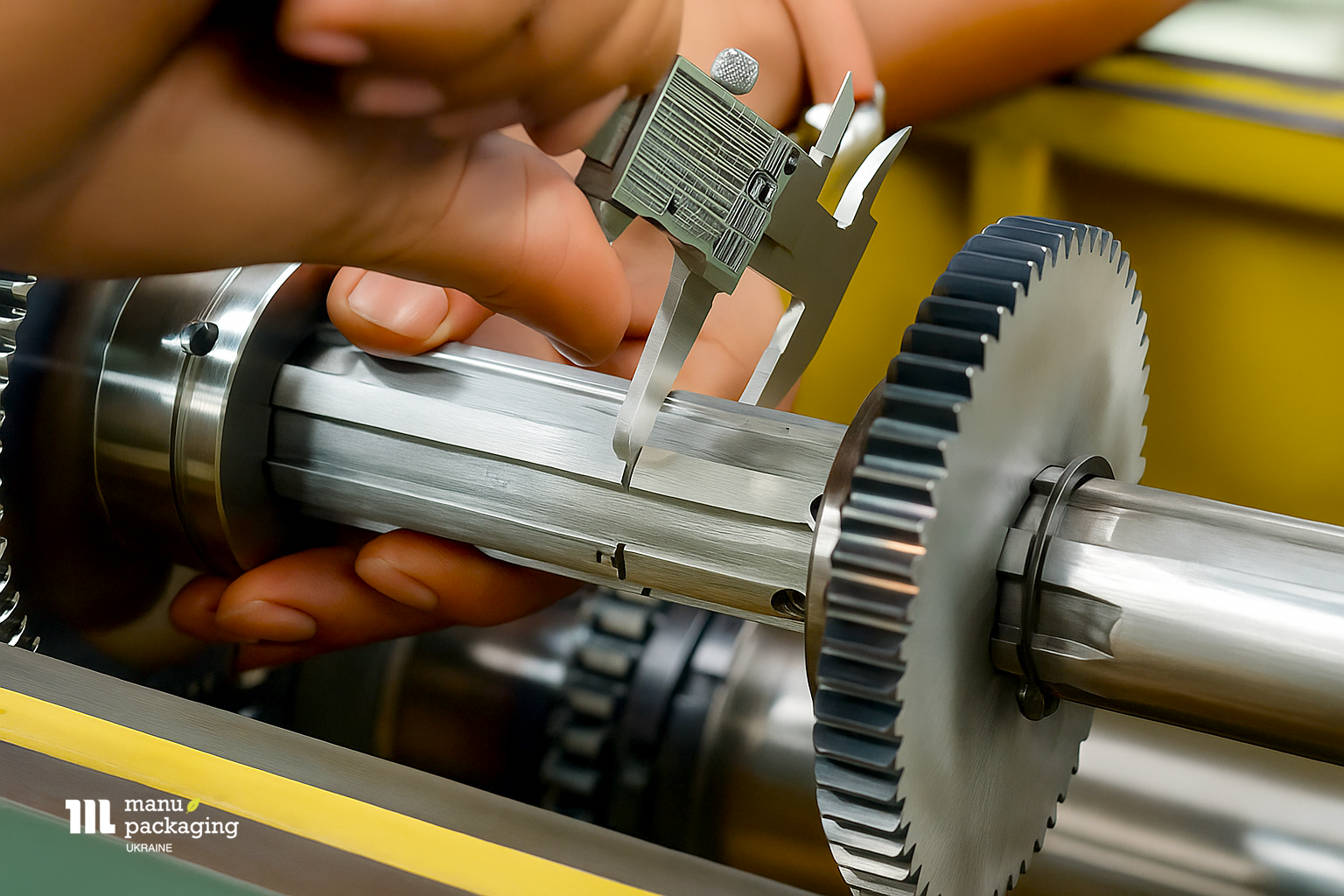

- Техническая документация и сертификаты качества: чертежи, допуски, материалы, инструкции, гарантирующие правильную установку и работу.

- Сервисная поддержка — инженеры, которые знают оборудование «изнутри» и готовы консультировать по замене, обслуживанию и диагностике.

- Сохранение гарантийных условий — при использовании оригинальных деталей производитель несет ответственность за работу узлов после ремонта.

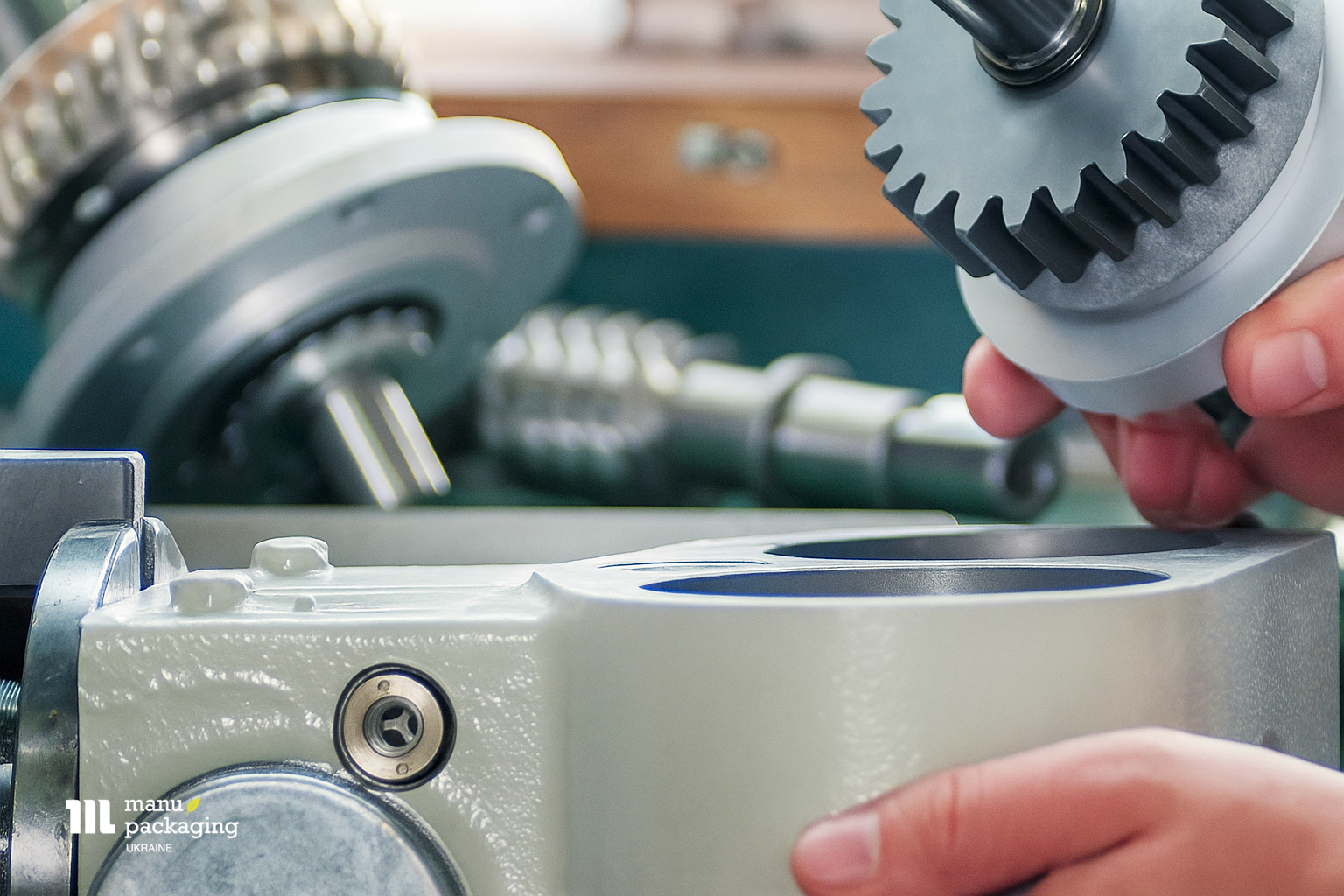

- Качество материалов и точность изготовления — сталь, сплавы, пластики и другие элементы соответствуют технологическим стандартам, выдерживают нагрузки, сроки эксплуатации, температурные и влажностные колебания.

Где «боль» от копий — ключевые риски

На первый взгляд копия кажется разумным компромиссом: выглядит похоже, устанавливается почти так же, а стоит вдвое дешевле. Но уже через несколько недель эксплуатации выясняется, что «дешевле» часто означает «живет меньше». Металл быстрее изнашивается, допуски не соблюдены, деталь работает с вибрацией или шумом — и вся линия постепенно теряет стабильность.

Вот тогда и начинается головная боль любого технического директора: производство стоит, а причина — мелкая копия, которая должна была «временно помочь».

Основные риски использования неоригинальных запчастей

- Несовместимость и ускоренный износ — даже минимальные отклонения в геометрии или материале могут привести к повышенному трению, перегреву или остановке узла.

- Потеря гарантии и официальной поддержки — установка копии часто автоматически снимает оборудование с гарантии производителя.

- Нестабильность работы и потеря качества упаковки — копии не проходят тех же тестов на точность и долговечность, что и оригинальные детали.

- Скрытые затраты простоя — каждый час остановки линии из-за поломки копии может стоить в десятки раз дороже самой детали.

- Риски безопасности — особенно в пищевой, фармацевтической или косметической промышленности, где любое отклонение может повлиять на конечный продукт.

Оригинал vs копия

| Критерий | Оригинал (OEM) | Копия / Aftermarket |

| Точность допусков | Соответствует стандартам производителя | Может варьироваться — риск несовместимости |

| Гарантия | Сохраняется, официальный срок | Часто отсутствует или ограничена |

| Сервисная поддержка | Техническая поддержка производителя, быстрая поставка | Поддержка продавца или мастера, дольше сроки |

| Риск простоев | Минимальный при корректной замене | Выше (риск повторной поломки) |

| Стоимость (в краткосрочной перспективе) | Выше | Ниже |

| Стоимость (с учетом рисков) | Ниже — при учете простоев и ремонта | Выше — из-за скрытых расходов |

История одного подшипника

Все началось буднично — на пищевом предприятии с автоматической упаковочной линией, работавшей как часы. Производство стабильное, прибыльное: каждый час — примерно 2 000 € оборота.

И вот однажды машина останавливается. Причина — подшипник. Небольшая деталь, которую легко заменить.

Перед техническим директором — привычный выбор:

- Оригинальная деталь — 300 €, доставка за 48 часов, плюс работа инженера 100 €. Линия простаивает 2 часа. Общие затраты — около 4 400 €.

- Копия — 80 €, приедет быстрее, уже на следующий день. Ее устанавливают — и производство снова работает. Кажется, выиграли.

Но через неделю линия снова встает — тот же узел, та же причина. На этот раз простой длится 8 часов, и счет за потерянный оборот, ремонт и повторную настройку многократно превышает сэкономленное.

В итоге дешевый подшипник обошелся предприятию дороже, чем полмесячная зарплата технической команды.

Это не исключение, а закономерность: копии часто «умирают» раньше, чем окупают свою цену, а скрытые расходы — простой, брак, дополнительные проверки — превращают краткосрочную экономию в долгосрочные потери.

Глобальная карта подделок: что происходит в мире и в Украине

Мир промышленных запчастей сегодня напоминает шахматную доску, где оригиналы и несертифицированные копии играют по разным правилам. Пока одни инвестируют в точность, стандарты ISO и контроль качества, другие — в быстрое копирование деталей без гарантии безопасности.

Международный контекст

По оценкам OECD и Europol, поддельные промышленные компоненты ежегодно наносят мировой экономике ущерб на сотни миллиардов долларов. Это не только финансовый вопрос — это риск аварий, повреждений оборудования и потери репутации производителей, вовлеченных в эту цепочку.

Современные бренды реагируют инвестициями в трассировку деталей, QR-маркировку и цифровые паспорта компонентов, которые позволяют точно определить происхождение каждого узла.

Украинский опыт

На украинском рынке ситуация имеет свои особенности. Из-за сложной логистики, высоких таможенных расходов и стремления сэкономить предприятия часто выбирают неоригинальные детали — особенно для оборудования, вышедшего из гарантии.

Но цена такой «экономии» быстро проявляется: повторные ремонты, потери времени и репутационные риски.

Компании, сотрудничающие с официальными дистрибьюторами OEM-компонентов и имеющие склад оригинальных запчастей в Украине, получают очевидное преимущество — стабильность. Быстрая доставка, техническая консультация, подтвержденное происхождение деталей — факторы, которые сегодня формируют конкурентоспособность производства не меньше, чем сама скорость линии.

Практические советы от Манупакеджинг

Иногда технические решения принимаются не на совещаниях, а под шум конвейера, когда счет идет на минуты. Именно тогда проявляется сила подготовки: есть ли запасные части, знает ли команда, кого вызвать, и уверены ли вы, что устанавливаемая деталь — действительно оригинальная.

Вот несколько простых, но стратегически важных шагов, чтобы избежать рисков и лишних затрат:

- Оцените стоимость простоя. Посчитайте, сколько реально стоит один час остановки вашей линии. Эта цифра станет ориентиром при любых решениях о закупке или запасах.

- Держите критические узлы на складе. Дешевле иметь комплект ключевых деталей, чем терять производство из-за ожидания поставки.

- Проверяйте происхождение каждой запчасти. Запрашивайте артикулы, сертификаты совместимости, официальные документы. Если поставщик не может их предоставить — это уже сигнал риска.

- Привлекайте специалистов к сложным заменам. Официальный сервис или инженеры, работающие с производителем, гарантируют корректную установку и сохранение ресурса оборудования.

Профессиональный руководитель не ремонтирует — он предотвращает. И начинается это с выбора правильной запчасти.